Благодаря новейшей соединительной техники, можно произвести установку без использования каких-нибудь дополнительных строительных этапов сразу на практически любой тип конструктивной конструкции (например, из железобетона или металла). Для монтажа сэндвич-панелей на металлическую основу нужны лишь саморезы разнообразной проходящей характеристики. Производятся крепёжные системы из металла. Чаще всего применяется нержавеющая или углеродная сталь. Изделие покрывается специальным средством, придающим поверхности антикоррозийные свойства. К сожалению, у нас на родине, в отличие от запада, первый вариант не прижился из-за высокой цены на сырьё.

Практически все зарубежные стандарты гласят об использовании только нержавеющего материала, поскольку он лучше всех отвечает требованиям безопасности и к тому же наиболее долговечен.

Практически все зарубежные стандарты гласят об использовании только нержавеющего материала, поскольку он лучше всех отвечает требованиям безопасности и к тому же наиболее долговечен.

Естественно с соединительной техникой не всё так просто как может показаться с первого раза. Как же выбрать подходящий крепёж? Для начала, конечно, нужно определить цели установки. Также необходимо понимать, что если вы желаете чтобы срок эксплуатации сооружения был как можно больше, то и качество системы должно быть как можно выше.

Ни для кого не является тайной, что при использовании здании по основному назначению, серьёзная нагрузка идёт именно на крепёж панелей. Помимо этого, основные элементы, используемые для соединения — саморезы — очень болезненно воспринимают различные химические среды, поскольку располагаются в закрытом пространстве среднего слоя панели. Каждое металлическое изделие в таких условиях начнёт разрушаться из-за коррозии. Особенно эта «металлическая болезнь» развивается в области нарушенного защитного слоя. При применении саморезов типичной разновидности с оцинкованной поверхностью происходит взаимодействие с металлическими компонентами панели и конструкции. Обычно контакт оставляет за собой небольшие, но весомые повреждения: возникают царапины и отслоение. В результате открытые области самореза становятся уязвимы и быстро подвергаются воздействию агрессивных сред. Сколько может эксплуатироваться крепеж с испорченными саморезами, сказать сложно.

Иногда изготовители, мотивируясь жесткими ограничениями сметы, начинают уменьшать затраты средств на этапах создания проекта строительства. Подобное отношение доводит в итоге до того, что на первых стадиях в план вносятся дешевые изделия. А когда дело доходит до реализации и непосредственно строительных работ обнаруживается ошибка расчёта. Уже при монтаже крепежа в металлический каркас, оно начинает давать сбой и становится недейственным для будущей эксплуатации. При неправильном проектировании отход самореза может достигать 50%. Если ещё и дальше наблюдать за последствиями, то можно будет заметить множество изъянов, которые в итоге приведут только к снижению прочности сооружения. Поэтому подобная «экономия» на начальных стадиях строительства только во вред.

Чтобы лучше уяснить какие именно характеристики важны, нужно предположить нагрузки на крепёж, которые происходят непосредственно при эксплуатации.

К примеру, многие клиенты приобретают твёрдые саморезы. Подобный выбор — ошибка сравнимая с тем, если покупатель бы приобрел очень тяжелую или очень легкую деталь. Несмотря даже на предварительное тестирование стеклореза, который покажет положительный результат, шуруп все равно должен быть гибким. Особенно если он длинный. Если же он будет твёрдым, то при процедуре термического расширения панелей, шуруп напросто сломается или ещё хуже испортить наружный слой. Исходя из зарубежных правил и рекомендаций по использованию в строительных работах изделий изготовленных из тонколистовых элементов, крепёжная техника производителей должна обязательно проходить несколько раз тестирование на упругость.

При испытании происходит моделирование воздействия на саморез термических расширений. Такое требование позволяет наглядно убедиться в его прочности. По стандартам он должен прогибаться на 5° от своей оси в течении пяти десятков лет эксплуатации. За это время возникает около 20 тысяч колебаний облицовки. Тестирование на гибкость проходит сразу же после основных этапов изготовления: очередная партия забирается прямо с производственного конвейера. Испытание обеспечивает гарантию того, что установленная крепёжная система в течение всего срока действия здания под влиянием внешних нагрузок будет прочно соединять различные конструкции и при этом не исчерпает свой конструктивный потенциал, и герметичность области, где её компоненты контактируют с наружным слоем сэндвич-панели. Кстати, существует аналогичное испытание и на последнее свойство. Разгерметизация происходит в случае отсутствия какой-либо нагрузки на внешний слой. Здесь стоит помнить, что давление может исходить от воздействий окружающей среды: низкая температура, сильные осадки, ветер. И если одна резьба самореза не выдержит подобных нагрузок, то в панель может попасть грязь или жидкость.

Следовательно, атака коррозии на него значительно ускориться.

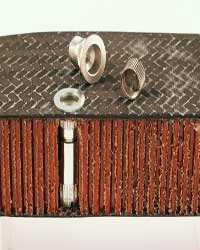

Помимо вышеописанного нюанса проектировщику и монтажником также следует уделить внимание и на другие аспекты выбора крепежей для сэндвич-панелей. Например, есть свойства, которые видно наглядно, но почему-то про них всегда забывается. Одни из таких особенностей — это размер резьбы под головкой самореза; материал, из которого изготовлена шайба; толщина уплотнительного слоя и его гибкость Что касается второго, то обычно используется оцинкованная сталь. Правда реальный опыт показывает, что подобный металл может лишь некоторое время противостоять воздействию химических сред. Поэтому лучше всего выбирать шайбы из алюминия. Он отлично прослужит всё время эксплуатации сооружения. Антикоррозийные свойства алюминия проверены тестами в соляном тумане. Шайбы обычно покрываются герметизирующим слоем синтетического каучука. Его толщина составляет примерно 3 мм. Структура покрытия мягкая, гибкая и плотно присоединяется к основе. Уплотняющий слой прочно прилегает к саморезу, что даёт возможность обеспечить высокий уровень герметизации головки шурупа к шайбе. Таким образом, она будет защищать конструкцию от климатических условий. Осадки не будут проникать внутрь конструкции (а это особенно важно, поскольку больше всех влаги боится именно шайба).

Помимо вышеописанного нюанса проектировщику и монтажником также следует уделить внимание и на другие аспекты выбора крепежей для сэндвич-панелей. Например, есть свойства, которые видно наглядно, но почему-то про них всегда забывается. Одни из таких особенностей — это размер резьбы под головкой самореза; материал, из которого изготовлена шайба; толщина уплотнительного слоя и его гибкость Что касается второго, то обычно используется оцинкованная сталь. Правда реальный опыт показывает, что подобный металл может лишь некоторое время противостоять воздействию химических сред. Поэтому лучше всего выбирать шайбы из алюминия. Он отлично прослужит всё время эксплуатации сооружения. Антикоррозийные свойства алюминия проверены тестами в соляном тумане. Шайбы обычно покрываются герметизирующим слоем синтетического каучука. Его толщина составляет примерно 3 мм. Структура покрытия мягкая, гибкая и плотно присоединяется к основе. Уплотняющий слой прочно прилегает к саморезу, что даёт возможность обеспечить высокий уровень герметизации головки шурупа к шайбе. Таким образом, она будет защищать конструкцию от климатических условий. Осадки не будут проникать внутрь конструкции (а это особенно важно, поскольку больше всех влаги боится именно шайба).

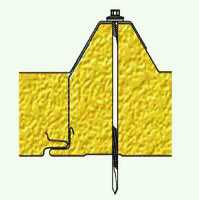

Ещё одна из отличительных черт крепёжной техники — это вторая резьба, располагающаяся под головкой шурупа. У многих изготовителей она есть, но вместе с ней существуют и определенные особенности. Размер второй резьбы должен быть больше диаметра первой резьбы самореза. Обе также должны иметь метрический профиль накатки. При процессе просверливания внешней части панели, отверстие должно иметь диаметр первой резьбы, а впадина — второй. После саморез закручивается и в проделанное отверстие (при этом его диаметр остаётся прежним) облицовки. В неё навинчиваются витки второй резьбы. Под саморезом есть свободное место небольшого размера.

Таким образом, при закручивании, вторая резьба заканчивается до внутренней поверхности головки. Размер рассчитан так, что при ввинчивании самореза, заключительный виток попал через отверстие в металлическом листе и пошел далее для «защемления» между собой шайбы и слоя.

Таким образом, при закручивании, вторая резьба заканчивается до внутренней поверхности головки. Размер рассчитан так, что при ввинчивании самореза, заключительный виток попал через отверстие в металлическом листе и пошел далее для «защемления» между собой шайбы и слоя.

Эта область даёт возможность крепко установить лицевую сторону сэндвич-панели. Внешний слой своей внутренней плоскостью опирается на заключительный виток резьбы под шляпкой, а наружный нагружается герметизирующей шайбой. Когда саморез притягивается к конструктивным конструкциям, она не прокручивается и, следовательно, слой из синтетического каучука не повреждается. Тоже самое касается и декоративного слоя внешней облицовки. Созданное таким образом соединение способно выносить серьёзный уровень внешней нагрузки на сэндвич-панель. При этом слои не портятся и не перемещаются по стержню шурупа. Прилегание шайбы к плоскости многослойной конструкции остаётся довольно надёжным. Это в свою очередь гарантирует высокий уровень гидроизоляции в области постановки самореза в течение всего времени эксплуатации сооружения.

Приближаясь к заключению обзора, стоит немного поговорить об устойчивости крепёжной техники к воздействию коррозии. Зачастую состояние определяется оттенком защитного слоя. Так рассчитывать не следует. По-настоящему нужно проводить специальные испытания на воздействие агрессивных сред. Только тесты могут дать объективный ответ. Хорошие саморезы производят, как правило, из углеродной стали. Они покрываются специальным антикоррозийным средством из полимеров — дюракоат. При монтаже крепежа имеющего саморезы с этим покрытием, возникают следующие особенности.

Оставленные на нём царапины и мелкие дефекты затягиваются самостоятельно: дюракоатовое покрытие является самовосстанавливающимся. Помимо этого, при взаимодействии с металлическими слоями сэндвич-панели, покрытие с шурупа переносится на них, таким образом, останавливая кромочную коррозию в области крепления. Система с дюракоатовым защитным слоем долговечна. Это подтверждается многими разнообразными тестами, которые проводились в различных условиях и химических средах. Гарантия крепёжной техники с покрытием составляет около 50 лет.

Оставленные на нём царапины и мелкие дефекты затягиваются самостоятельно: дюракоатовое покрытие является самовосстанавливающимся. Помимо этого, при взаимодействии с металлическими слоями сэндвич-панели, покрытие с шурупа переносится на них, таким образом, останавливая кромочную коррозию в области крепления. Система с дюракоатовым защитным слоем долговечна. Это подтверждается многими разнообразными тестами, которые проводились в различных условиях и химических средах. Гарантия крепёжной техники с покрытием составляет около 50 лет.

В завершении статьи стоит сказать, что сужать бюджет в пользу дешевых вариантов не рекомендуется. На сегодняшний день существует множество примеров, когда беспочвенная экономия на строительных материалах, инструментах и оборудовании приводила не просто к разрушению зданий, но и к гибели людей. Чтобы не допустить трагических последствий, необходимо правильно организовать работу, грамотно составить проект и выбрать поставщика с хорошей репутацией. Как известно, популярное имя гарантирует качественные товары. Примите верное решение!